HACX Std S/SX基板には、付加機能を付けてあります。

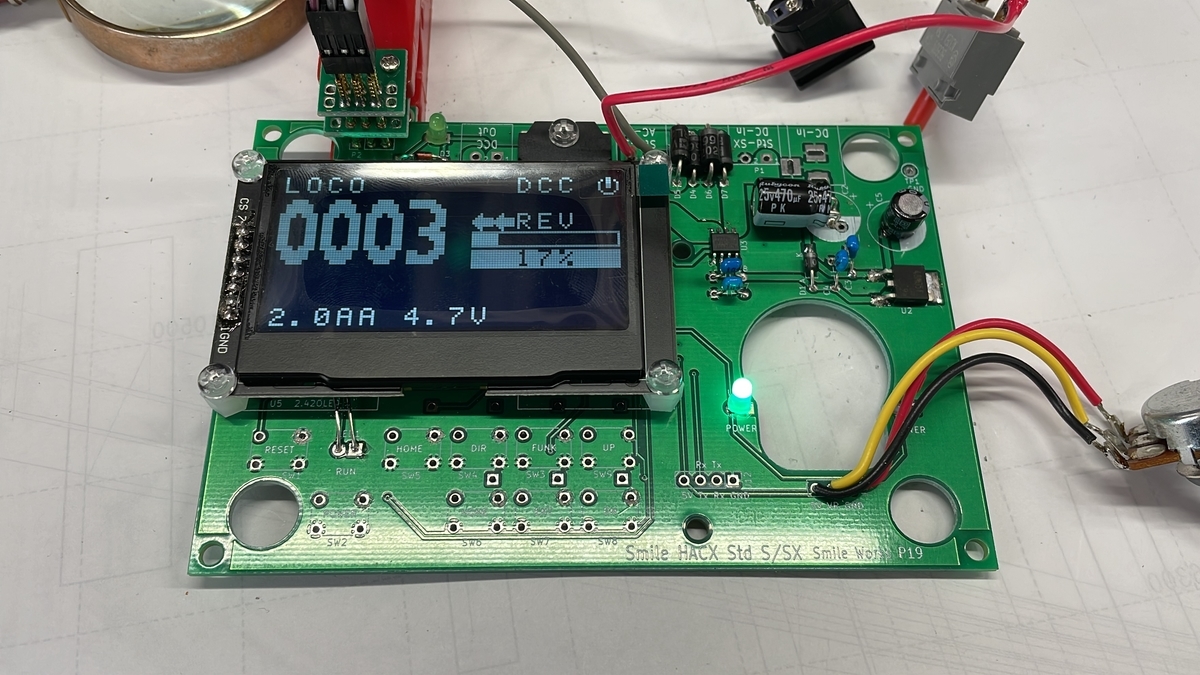

HACX R4キットには、0.96インチのOLEDがセットされていますが、50を越した「ロウガンズ」にはよう見えんのです。そこで、1.54インチのOLED程度まで拡張出来ればと考えて、基板にゲタボード機能を盛り込みました。

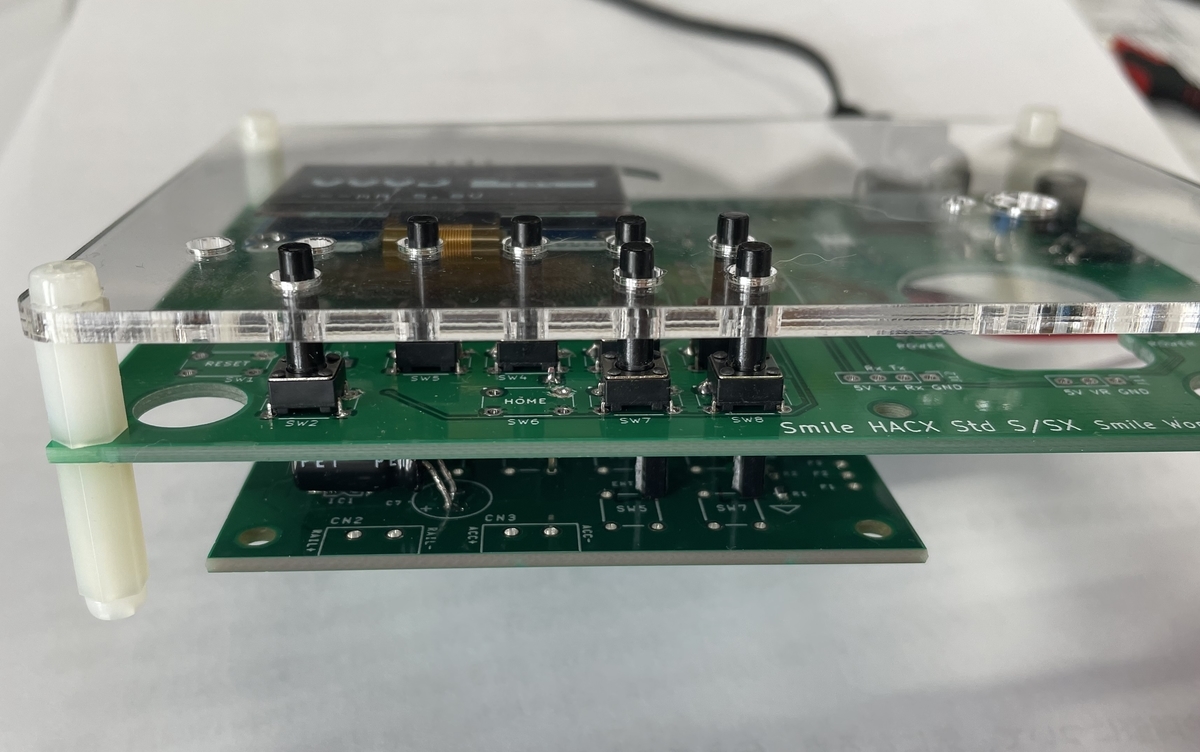

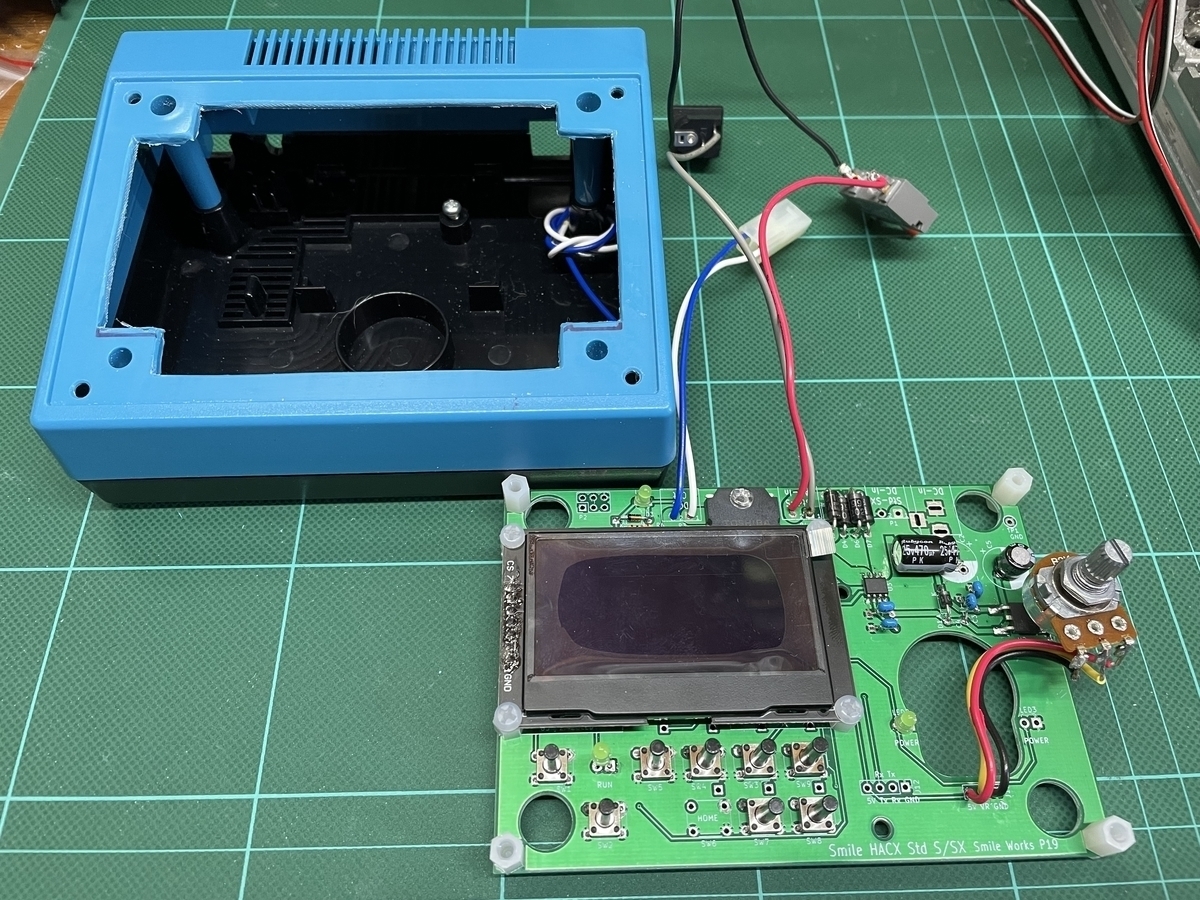

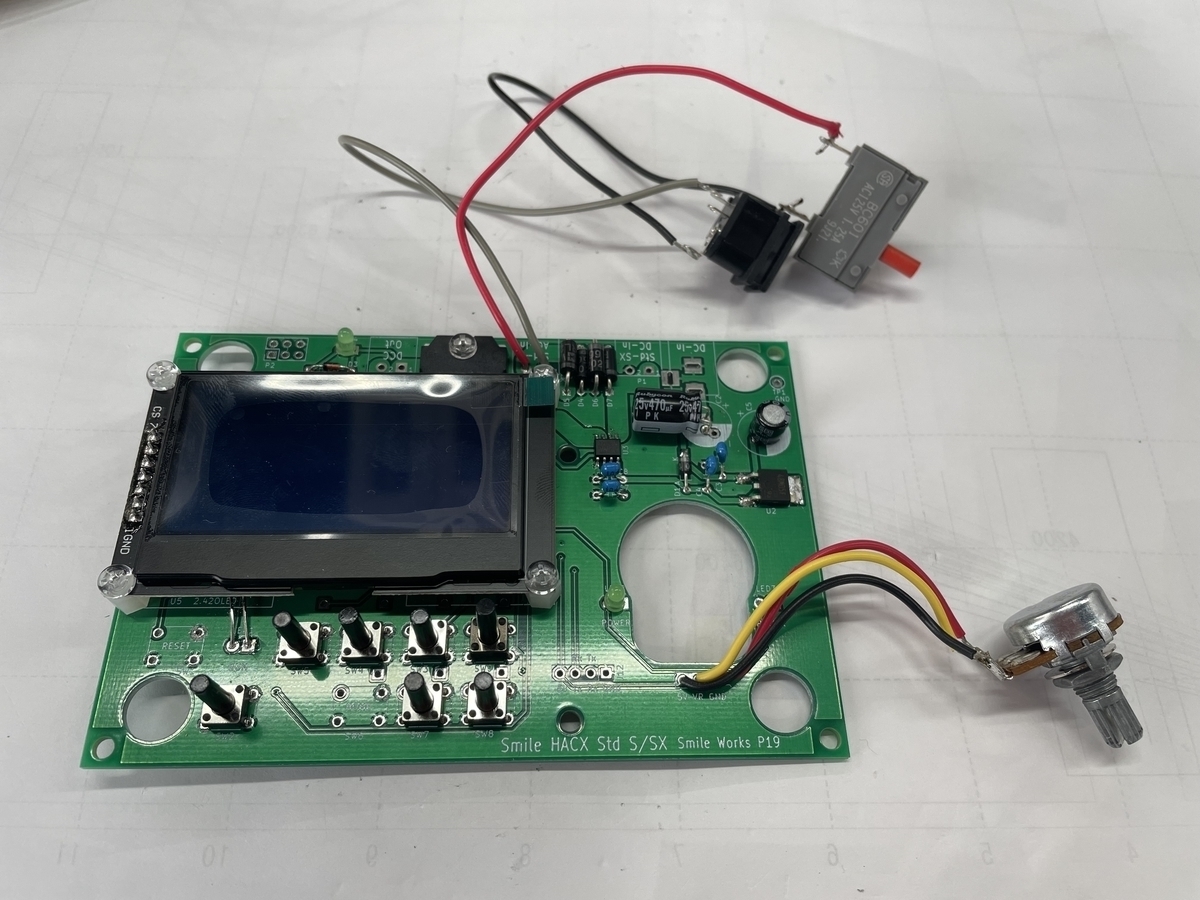

HACX Std S/SX基板の下部にぶら下る様に配置します。(画像は旧基板)

タクトスイッチやOLED用I2C配線等の信号をピンヘッダ/ソケット経由で接続します。

組み立てには、集中力と忍耐力が必要です。ピンヘッダもしくはピンソケットを鉛直に調整し、向かい側のスルーホールに入れる必要が有ります。1本ずつ付けて行けば時間は掛かりますが、作業は楽かもしれません。

また、ピンヘッダ/ソケット経由で接続出来ない、RUNのLED配線とリセット配線は適当な線で双方基板を接続します。

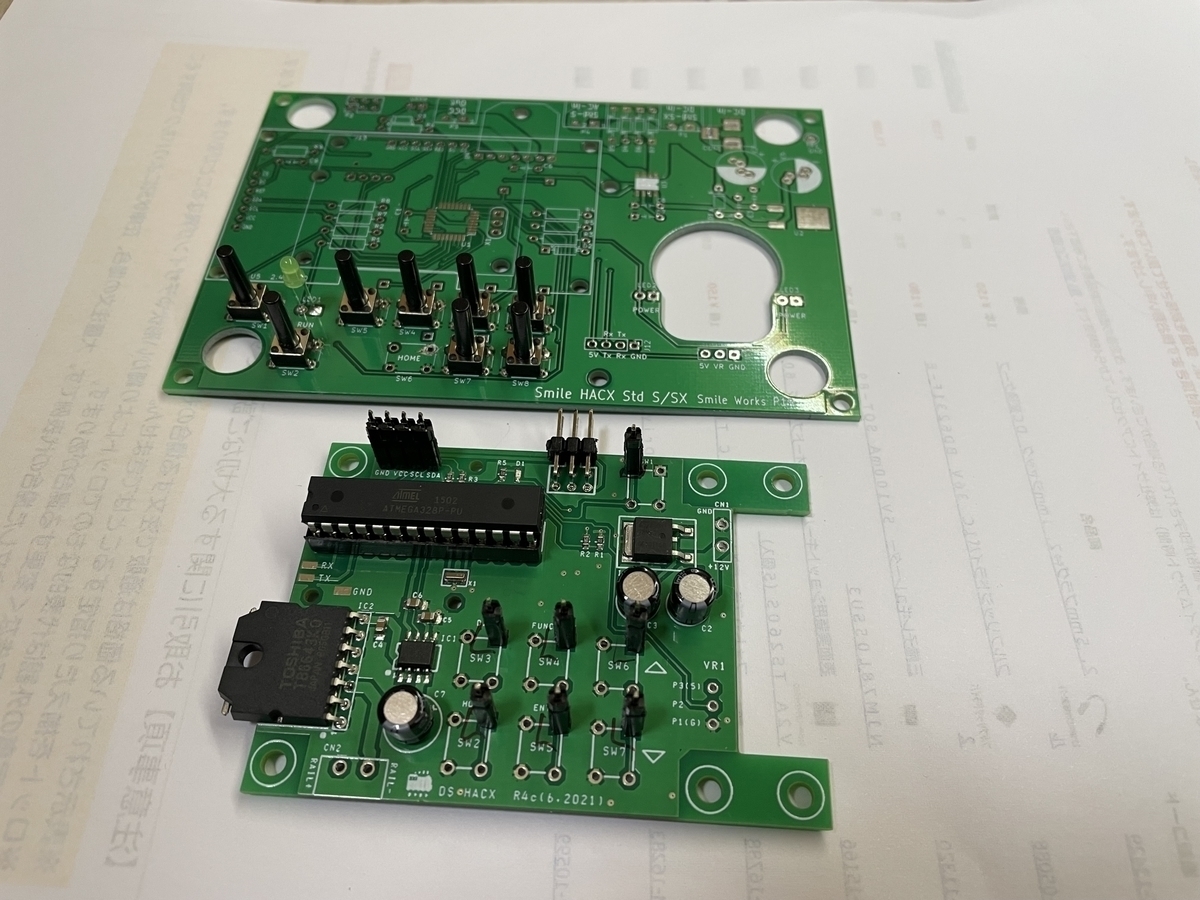

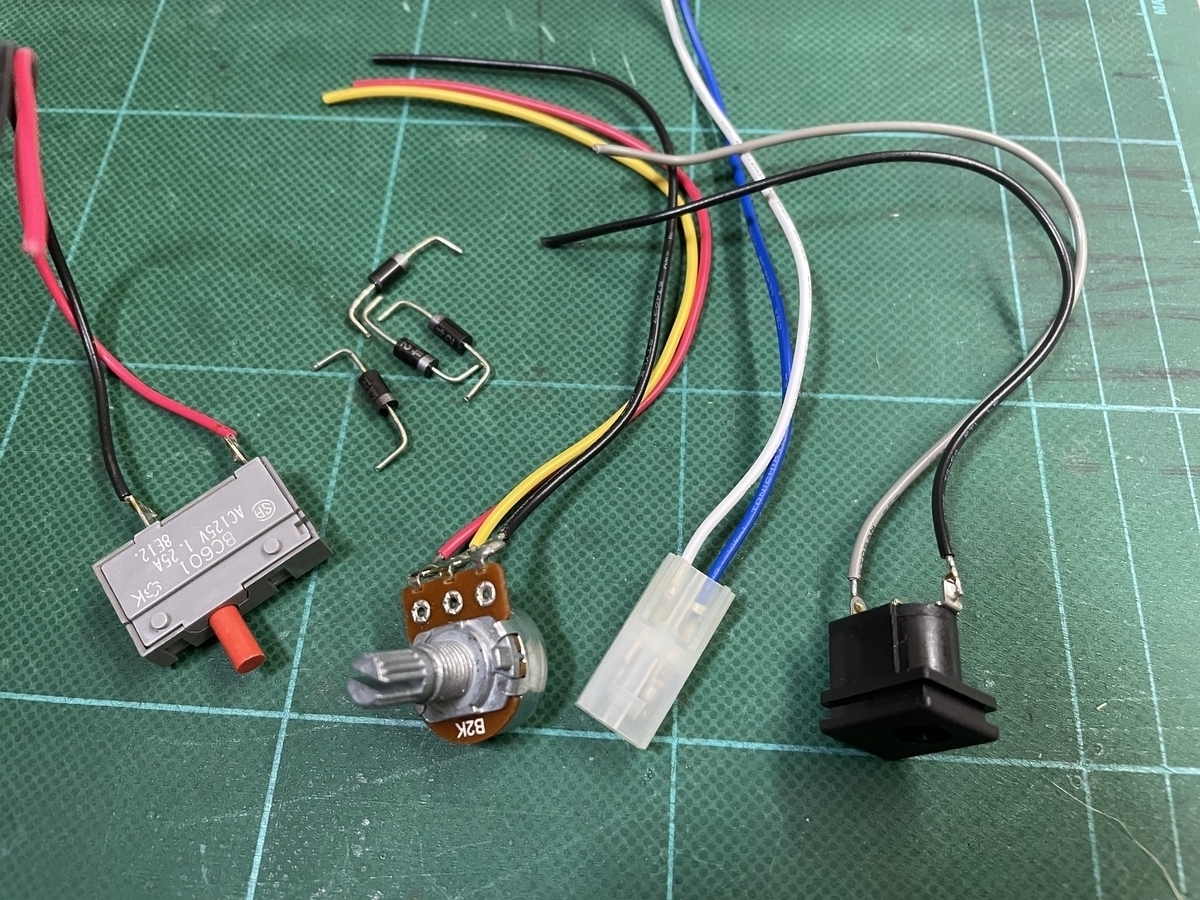

注意事項としては、スタンダードSのAC/ACアダプターを使う場合は、HACX Std S/SX基板上の電源回路(ブリッジ回路共)を使う必要があります。(画像右上部のLDO、電解コンデンサ2種、セラミックコンデンサ2個、ダイオード1本と、移植した4本のダイオード)

スタンダードSXを流用する場合で、純正AC/DCアダプタ又は一般互換品AC/DCアダプタとφ2.5-φ2.1変換ケーブルを使う場合は、HACX R4基板上の電源を使用すればOKです。

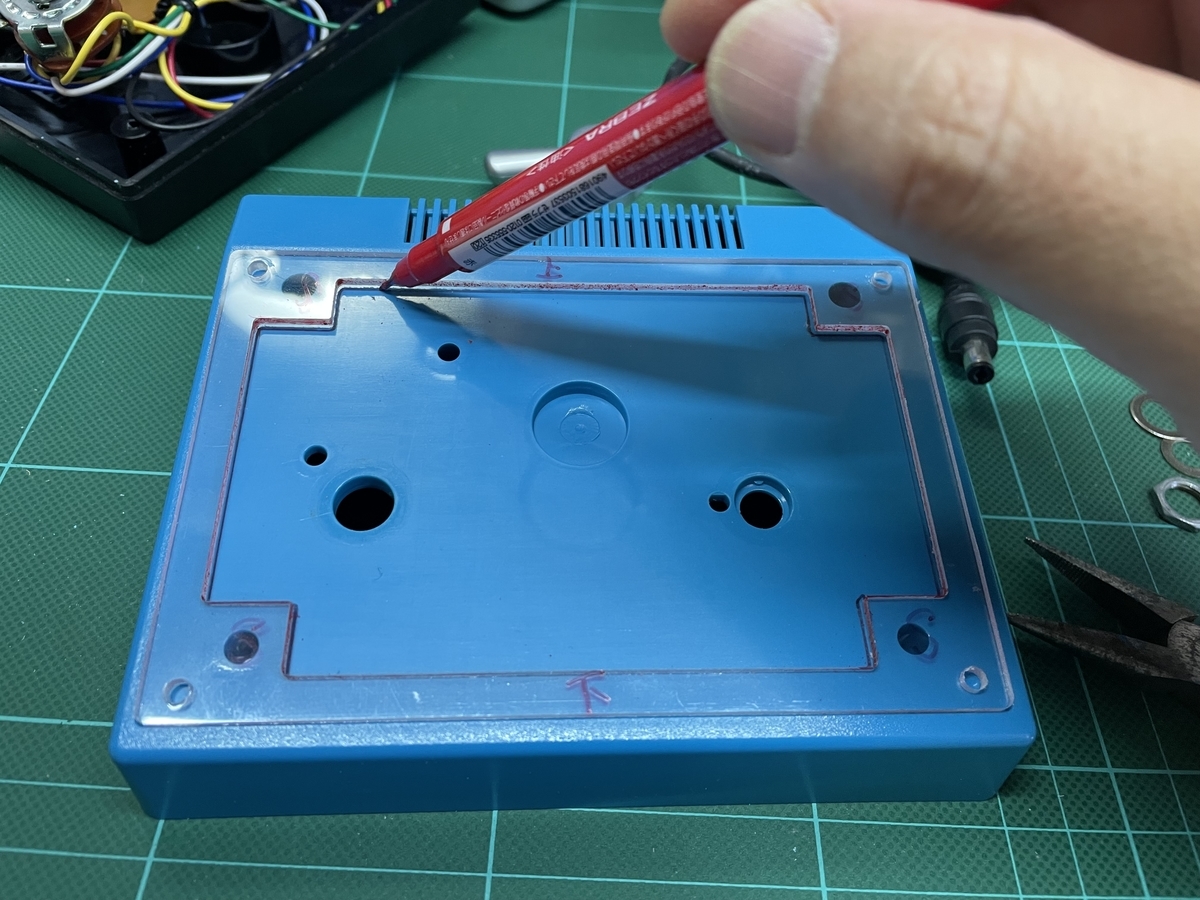

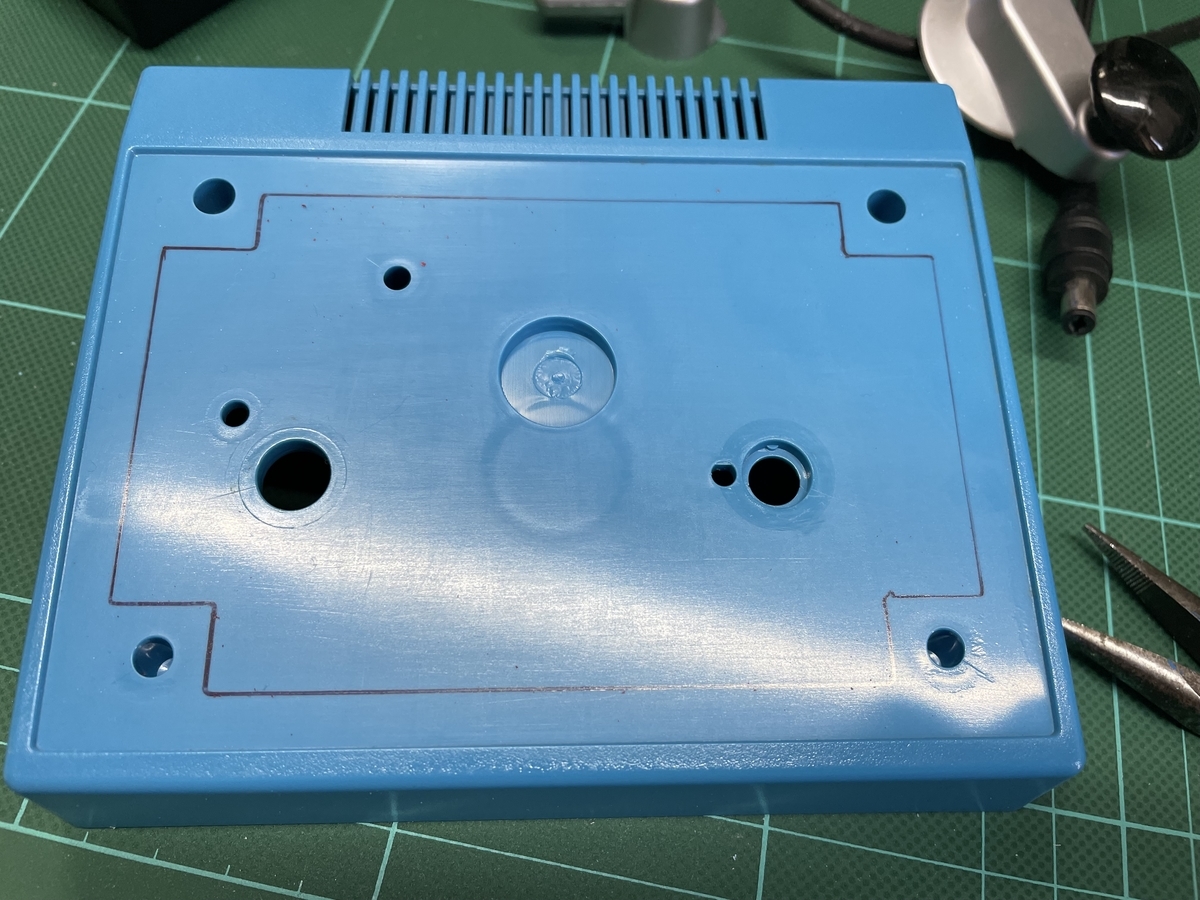

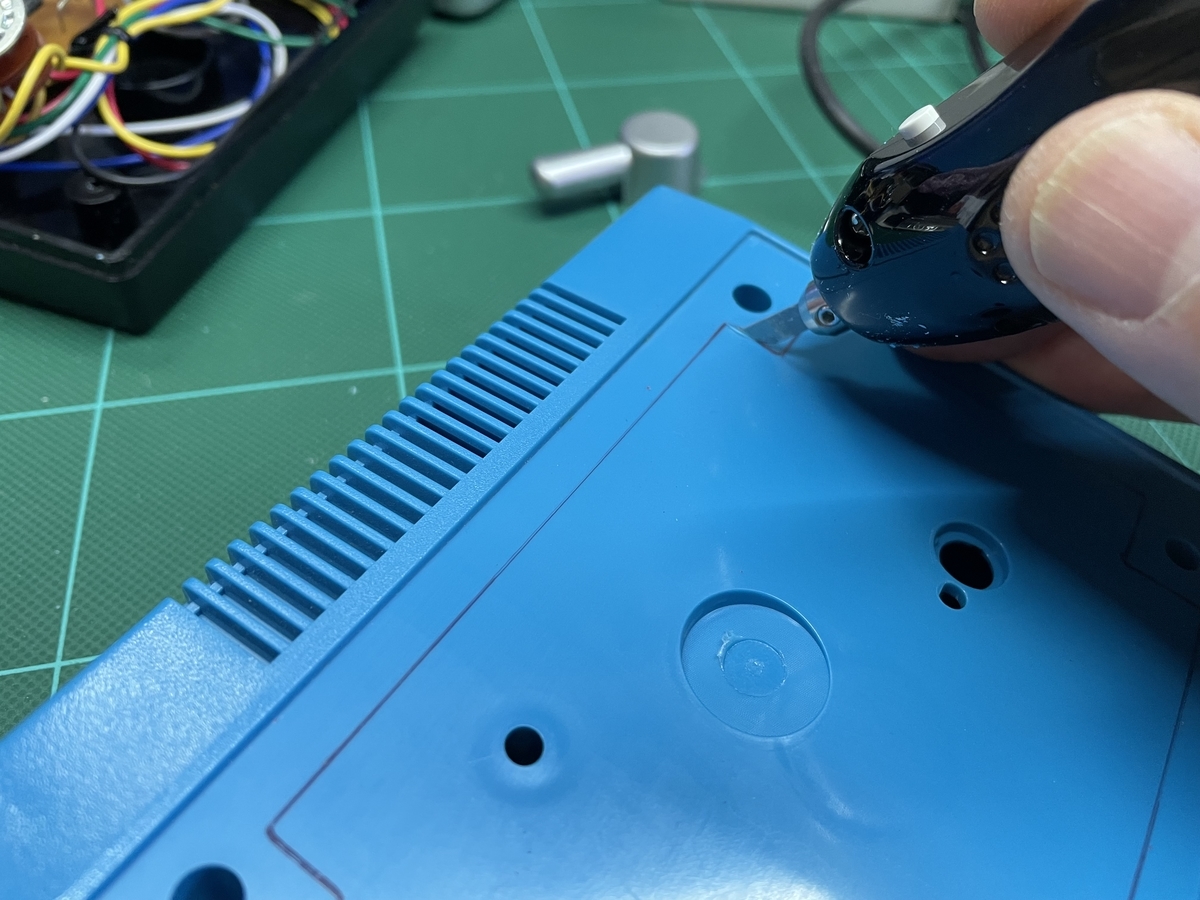

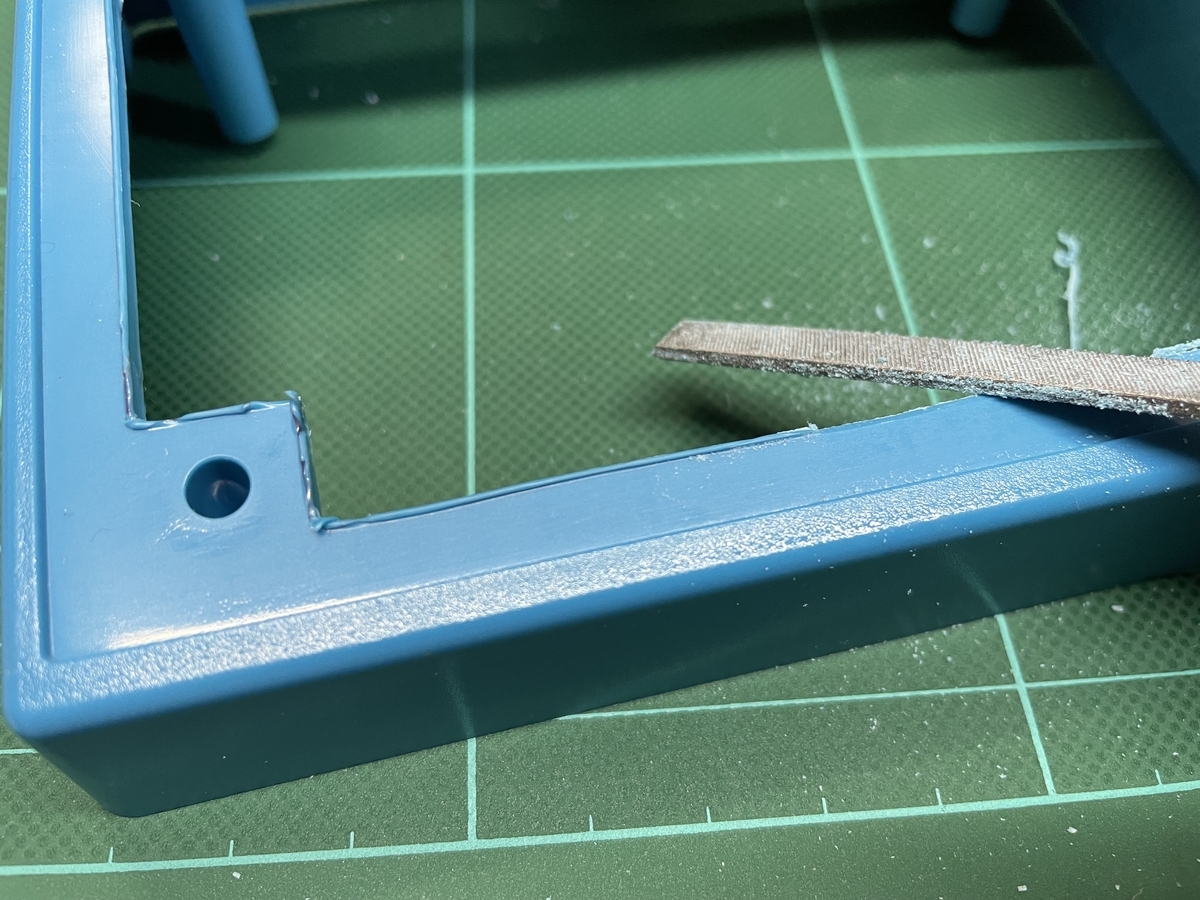

HACX R4基板はケースの固定用ボスに接触する為、一部切り取りが必要です。(画像右下:TB6643KQの脇の固定ビス穴付近)

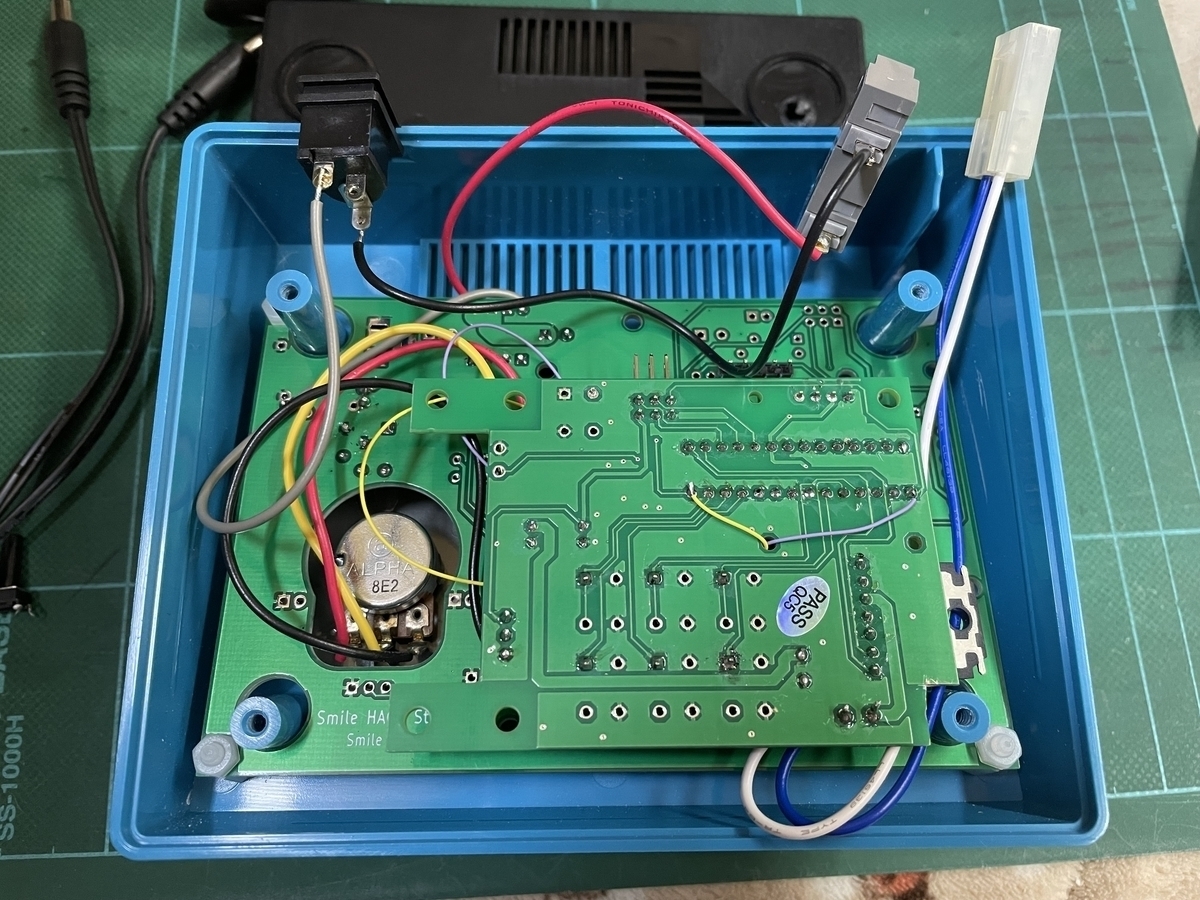

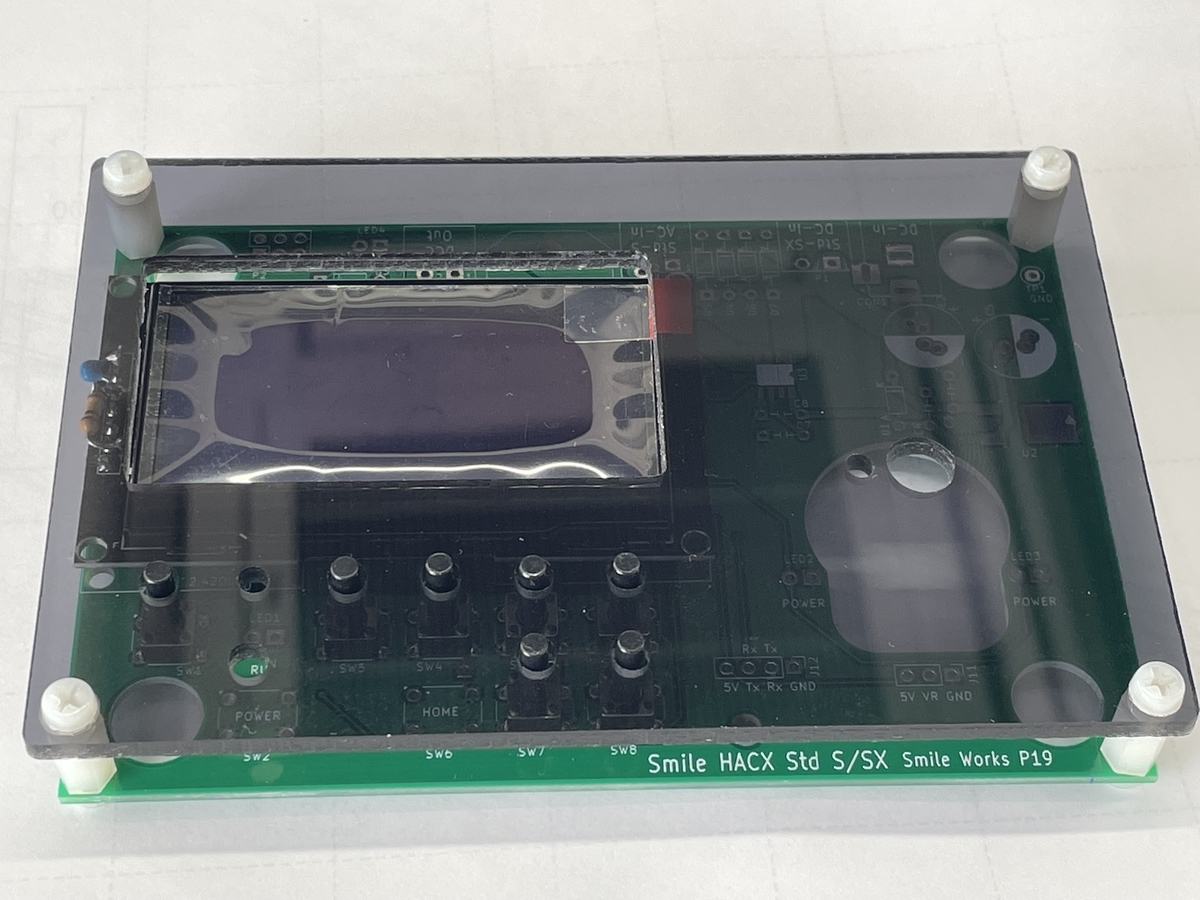

アクリルパネルを被せて、上ケースと共にビス止めします。コネクタ類を元の位置に戻し、下ケースを取り付ければ完成です。

試作機はオリジナルのブラウンスモークのアクリルを削り出していますが、一般向けには、クリアアクリルのパネルにデザインシートを挟む仕様となっています。窓開口が無いので異物の侵入を気にしなくて済む良いデザインだと思います。

恐らく、1.54インチの大きさが有れば「ロウガンズ」の一員は概ね見える様な気がします。これが見えなくなる未来は想像したくない・・・。

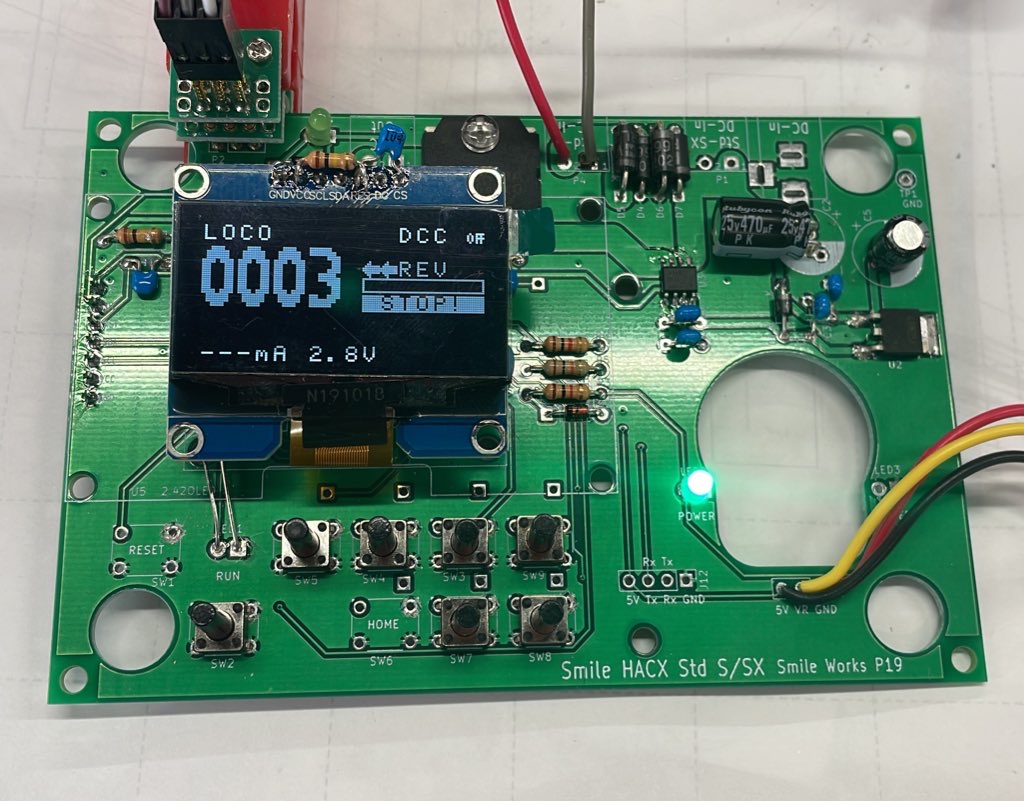

大きいのが正義だ!という事で、2.42インチが良ければHACX R4流用のゲタ仕様ではなく、オリジナルを使って頂く方が安心です。

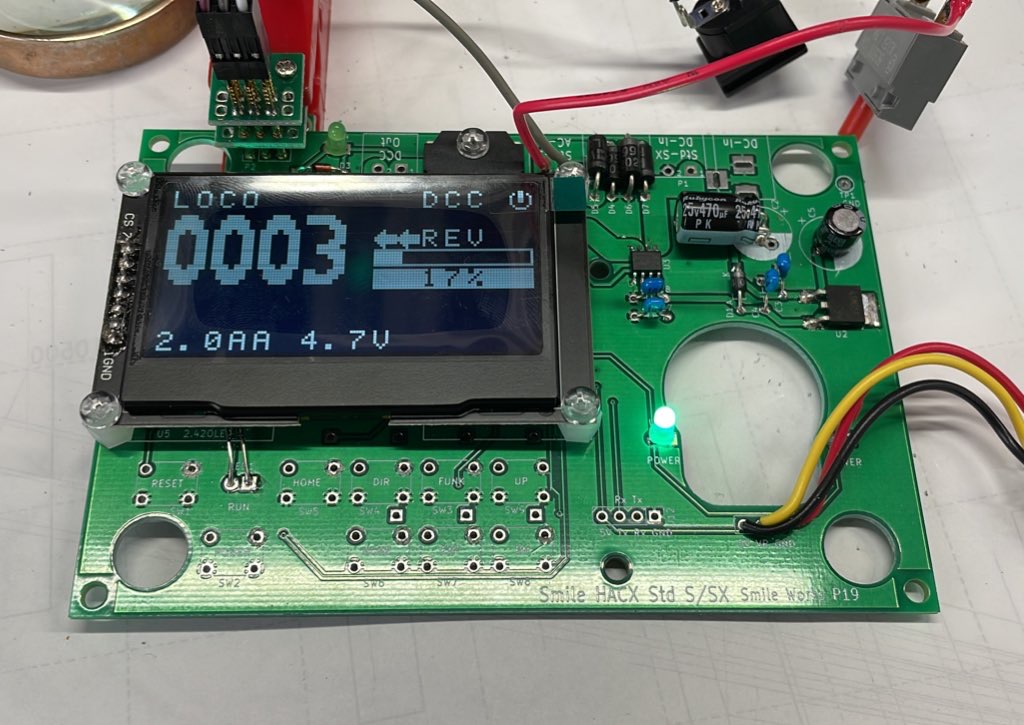

2.42及び1.54のOLEDはピン仕様によって動いたり動かなかったりするので、現状のOLEDの配置には納得出来ない所が有りますが、一応機能はする事が確認できました。

どうせ基板の修正はしなくてはならないので、1.54インチはゲタボード専用としてしまう方が良いかもしれませんね。(おそらく2.42ばかりで、需要が無いと思われます。)

最後におまけ画像を一つ。

暗闇に浮かぶ、光るコマンドステーション。

暗闇に浮かぶ、光るコマンドステーション。

SXパターン側に12Vが1、GNDが2として接続してください。

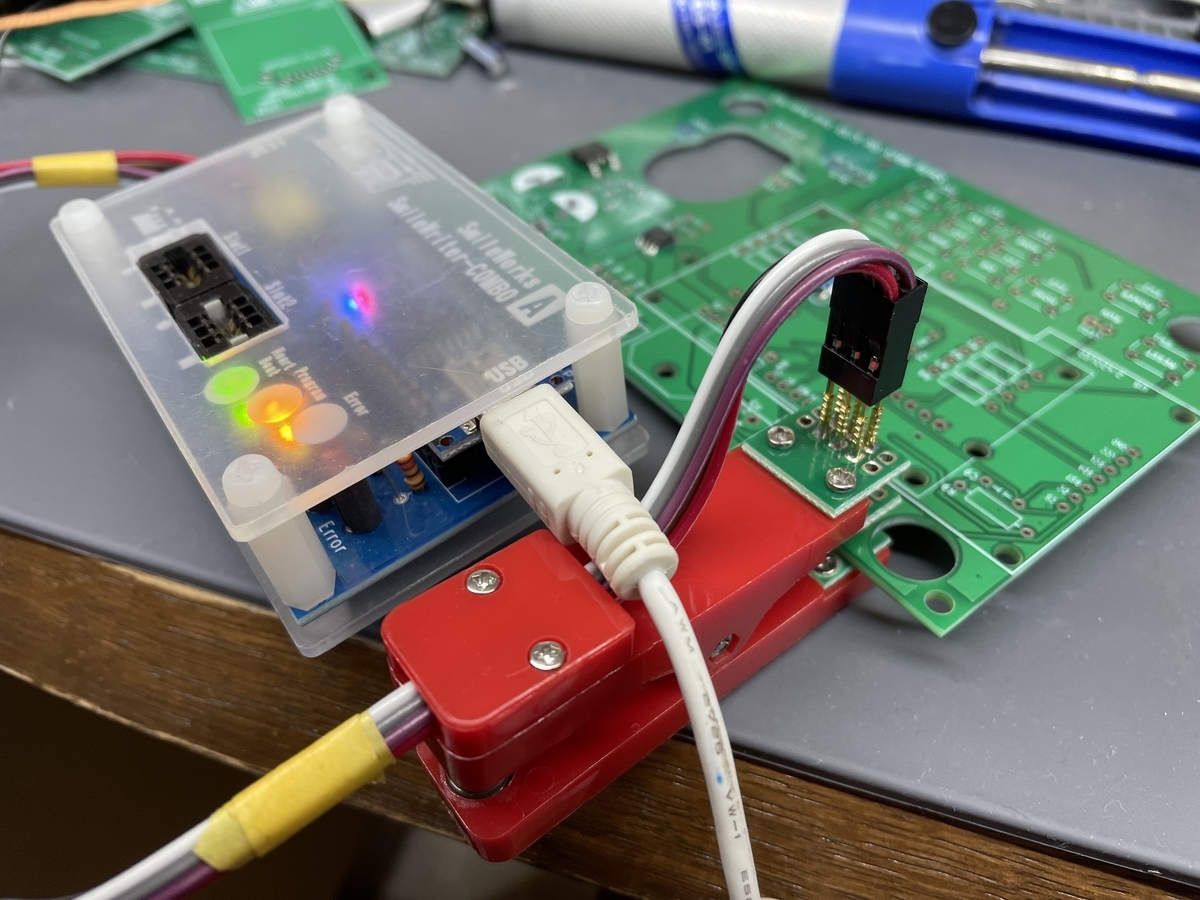

SXパターン側に12Vが1、GNDが2として接続してください。 LDOが変な電圧を出していますので、ICSP経由で電源を供給して確認しています。

LDOが変な電圧を出していますので、ICSP経由で電源を供給して確認しています。

そこ?

そこ?

実物のケースが無いので、確認は後になります。おそらく微調整は必要になると思います。

実物のケースが無いので、確認は後になります。おそらく微調整は必要になると思います。